Clients & réalisations

Groupe Stellantis

France

En 2015, le Groupe Stellantis, l’un des principaux constructeurs automobiles mondiaux, souhaite déléguer la gestion de la maintenance opérationnelle de ses moyens d’essais de R&D sur l’ensemble de la France.

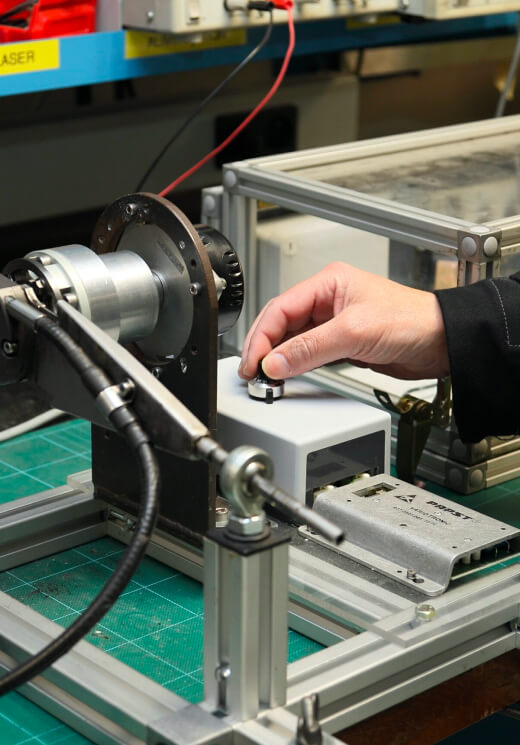

Pour répondre à ce besoin, P2M intervient comme responsable de la maintenance de près de 3000 moyens sur les sites de recherche et développement du Groupe, à Carrières-sous-Poissy, Poissy, Vélizy-Villacoublay et Sochaux.

En maintenance préventive, nos objectifs sont de garantir le respect des plannings, des gammes de maintenance, des réglementations et de la qualité métrologique.

En maintenance curative, notre mission consiste à atteindre des objectifs de disponibilité des moyens d’essais en utilisant des méthodes d’animation de la maintenance opérationnelle et en appliquant des moyens méthodologiques pour optimiser les temps d’arrêt et la récurrence des pannes.

La mise en place d’indicateurs de maintenance nous permet notamment de travailler sur la fiabilisation des équipements, la gestion des pièces de rechange ainsi que sur des solutions liées à l’obsolescence des fonctions des équipements.

Nous intégrons la maintenance dès la mise en place de nouveaux projets ou lors de la rénovation des bancs d’essais en étant garants de la bonne prise en compte des besoins lors de l’étude et de la réalisation de moyens d’essai.

Nous veillons tout au long de l’année, au respect des engagements des contrats de maintenance de leurs prestataires externes en assurant la tenue des objectifs de maintenabilité, l’optimisation du parc de pièces de rechange et celle de la maintenance programmée.

Le Groupe Stellantis génère ainsi d’importants gains grâce à la fiabilisation de ses moyens d’essais et la maîtrise des coûts d’investissement par rapport à la gestion en vie courante.

Groupe Renault

France

Dans un objectif d’amélioration de sa performance, le Groupe Renault confie à P2M en 2021, le pilotage et l’animation de la maintenance opérationnelle de ses moyens d’essais.

Des moyens répartis sur 4 centres Techniques en France : Aubevoye, Lardy, Le Mans et le Technocentre de Guyancourt.

Le périmètre à gérer représente environ 1200 moyens d’essais et 15 000 références d’équipements métrologiques qui nécessitent la vérification d’environ 600 capteurs et chaînes de mesure.

Avec l’aide de notre client nous avons retravaillé les processus de pilotage et d’animation de l’activité de maintenance corrective et préventive puis défini ensemble leurs objectifs et leurs indicateurs de performances, afin d’améliorer la coordination entre les différents maintenanciers et les exploitants des moyens d’essais.

Épaulée par notre cellule « méthodes », notre équipe de suivi opérationnel intervient sur 4 volets. Le premier concerne la réalisation ou l’amélioration des processus et des standards du Groupe.

Vient ensuite l’étude de fiabilisation permettant d’éliminer les pannes à la racine ou de minimiser leurs impacts puis, l’étude d’obsolescences et de maintenabilité des moyens d’essai.

Enfin, nous avons mis en place des solutions d’Intégration de la Maintenance à la Conception pour prendre en compte les contraintes de maintenance sur toute la durée de vie des moyens d’essai.

Notre expertise a permis à la marque de bénéficier dès les 2 premières années de gains immédiats.

Nous avons ainsi accéléré le traitement des non-conformités HSE, ayant un impact direct sur le taux d’accidentologie du Groupe Renault et administré une GMAO précise et rigoureuse, donnant une vision claire de l’ensemble de l’activité de maintenance.

Nous avons obtenu des retours rapides sur les objectifs de suivi des non-conformités métrologiques et un taux de satisfaction proche des 100% dans le traitement des demandes clients pour des capteurs ou des chaînes de mesure.

Nous avons éradiqué les causes racines permettant d’améliorer les résultats opérationnels de la maintenance ou de ne pas les dégrader, malgré un accroissement important de la charge d’essais.

Et enfin, nous avons accompagné le groupe Renault dans la mise en œuvre de moyens neufs ou rénové répondant aux performances de maintenance attendues en sortie de garantie.

Voies Navigables de France (VNF)

Chalons sur Saône

Opérateur national destiné à promouvoir la logistique fluviale, concourir à l’aménagement du territoire et assurer la gestion globale de l’eau, l’équipe maintenance du secteur de Chalon-sur-Saône avait besoin de créer les plans de maintenance et les gammes associées pour leurs écluses et barrages.

La solution P2M a consisté en la réalisation d’une étude de leurs installations sur le terrain, en étroite collaboration avec les équipes de maintenance. Cela nous a permis de comprendre l’ensemble de leurs activités et de déterminer quelle pouvait être la criticité de leurs installations. Nous avons ainsi élaboré les plans de maintenance et les gammes en tenant compte de la technicité de leur corps de métier.

VNF a aujourd’hui adopté nos plans de maintenance dans la gestion quotidienne de leurs installations.

GEODIS

France

Leader mondial du transport et de la logistique, GEODIS assemble en usine des composants pour la fabrication de véhicules pour le Groupe Stellantis. La maintenance n’étant pas au cœur de ses activités principales, la société fait face à un besoin d’accompagnement pour mettre en place une stratégie de maintenance.

Après la réalisation d’un audit complet des installations, l’étude des historiques de pannes et le recueil du retour d’expérience des opérateurs de production, les équipes P2M ont pu définir quelles solutions mettre en place en maintenance préventive et corrective.

Cela nous a permis de créer des plans de maintenance de l’ensemble des postes de production en prenant en compte les critères de productivité. L’objectif principal étant de ne pas avoir d’arrêt de production pouvant engendrer des pénalités.

Nous avons optimisé le management interne en équipant l’entreprise d’une Gestion de la Maintenance Assistée par Ordinateur (GMAO). Une identification complète de leur périmètre nous a permis de configurer le logiciel puis de former les collaborateurs à son utilisation.

La maintenance étant gérée par un prestataire externe, nous avons accompagné GEODIS sur le choix d’un partenaire externe de gestion de la maintenance qualifié, de la réalisation du cahier des charges jusqu’à la mise en place opérationnelle et le pilotage des équipes.

La définition d’indicateurs à suivre, nous permet d’épauler notre client sur le suivi global de ses activités en animant des bilans mensuels.

L’aménagement des zones de stockage des pièces de rechange a également permis de gagner en réactivité et de mieux maîtriser son stock et les coûts afférents.

Des audits de magasins sont réalisés pour s’assurer de la bonne tenue des stocks par le prestataire ainsi que des études de fiabilisation des moyens de production pour atteindre les objectifs fixés ensemble.

L’entreprise bénéficie désormais d’une totale maîtrise et d’une vision claire de sa maintenance, grâce également à la fiabilisation de ses installations.